根据石灰的需要量采用不同容积和投加量的投加系统,可减少人力、改善操作环境和实现自动化。

原理和特性

石灰来料方式:罐装粉末,由运输车白带的压缩空气通过进料管,送到筒仓(20m3)内;筒仓内储存的石灰由振动仓顶卸料器、星型卸料器、螺旋输送机输送至配药罐中,同时进水电磁阀和配药罐搅拌机打开,将干粉配置成一定浓度的药液;配置好的药液经配药罐的出药管由投药泵投加到加药点。

·进料和出料方便。·无外溢粉尘,改善工作环境。·PLC自动控制,实现自动化。

设备结构

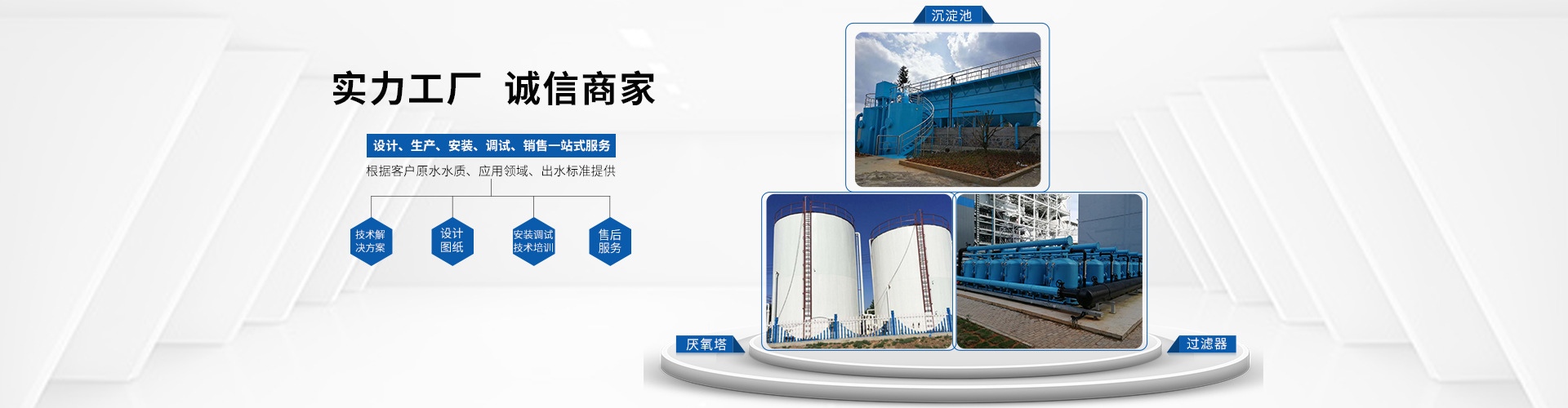

石灰储存系统:由进料管、仓顶除尘器、压力真空释放阀、筒仓、振动仓底卸料器、手动插板阀、星型卸料器、螺旋输送机、顶部平台及护栏、钢直梯和软连接等组成。仓顶除尘器、振动卸料斗、星型卸料器、螺旋输送器、泄压阀、料位计品牌均为国际知名品牌WAM。

溶药系统:由进水管路、溶药罐、溶药罐搅拌机、加药罐、加药罐搅拌机组成。

储药系统:由储药罐和储药罐搅拌机组成。

控制系统:由电控柜、料位计和变频器组成。

工作原理

石灰由运输车自带的压缩空气通过进料管送到筒仓内;粉料和压缩空气的混合物进入料仓时,经仓顶除尘器过滤后,空气排出,仓顶除尘器的滤袋由清洁装置振荡清理,将粉料振落至料仓内。

电控柜设置“高料位”和“低料位”报警功能,以便操作人员掌握料位情况;在筒仓内干化学品的料位“高位”和“低位”不仅要在电控柜面板上指示灯显示和蜂呜器报瞀,而且把报警信号输出至中控室PLC。

筒仓内的料位达到设定的中位时,通知运输车送料,联结进料管,启动运输车的气泵,将干干化学品泵入料仓。同时启动除尘器上的清洁装置。

筒仓内的料位达到设定的高位时,声光报警,并把报警信号输出至中控室PLC;此时,关闭运输车的气泵,脱开进料管,将运输车开走;同时延时5分钟关闭仓顶除尘器上的清洁装置(可调整时间设置)。

筒仓内的料位达到设定的低位时,声光报警,并把报警信号输出至中控室PLC;如延时30分钟仍然未补充干粉到筒仓中,则PLC将关闭整套系统(可调整时间设置)。

筒仓内储存的干化学品由振动仓顶卸料器、星型卸料器、螺旋输送机输送至配药罐中,同时进水电磁阀和配药罐搅拌机打开,将干粉配置咸一定浓度的药液。

配置好的药液等待投药泵投加到加药点。

正常工作条件下,投药泵不断从储药罐内抽取药液;当储药罐内液位处于设定的低位时,液位计发出信号给PLC,PLC发出指令启动振动仓底卸料器、星型卸料器和螺旋输送机,同时启动配药罐搅拌机并打开进水电磁阀进水,配药过程开始;当储药罐内液位逐渐上升到高位时,液位计发出信号给PLC,PLC发出指令停止振动仓底卸料器、星型卸料器和螺旋输送机,同时停止配药罐搅拌机并关闭进水电磁阀进水,配药过程停止;此工作循环一直继续下去。